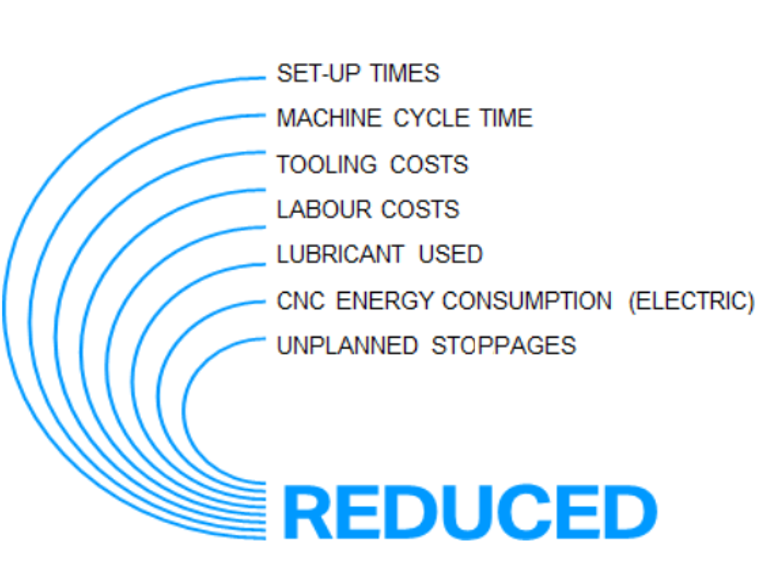

- 最大限度减少停机时间

- 最大限度提高利用率

- 实现标准化

- 降低组件成本

制造商采用各种加工过程,使用多种不锈钢材料生产复杂零件。 机床的最新发展和技术进步让制造商能够以更短的周期时间和更高的效率加工公差更小、光洁度更好的零件。

因此,预期能够以更低成本获得更多的所需质量的产品。 但如果使用的原材料不具备与系统其他部分一样的质量和一致性,则整个加工操作将无法达到预期的成本效益。 通常,原材料质量决定加工操作的最终效率。

要以较低的总加工成本获得更高质量的成品,要求工件材料具有高质量和一致性。 如果加工零件达不到最终客户规范要求的质量水平,将导致组件返工或报废。 这将造成时间和资金的双重浪费!

为什么需要工件一致性?

产出缺陷零件的代价很高,不仅在于材料、劳动力和机器时间方面,它还会导致生产计划中断。 当生产过程中的一个或多个元素被误解或失控时,就会产出有缺陷的零件。 在被动响应零件质量问题时,某些制造商将大量精力投入到生产过程的操纵方面,而这些方面对于结果来说并不重要。 在某些情况下,制造商甚至忽略了工件材料质量和一致性等关键因素。

要最大限度利用制造资源,就必须尽量减少停机时间(简而言之,机床不进行生产的时间)。 有些停机时间是必要和既定的。 这包括编程和维护机床、安装夹具、装载和卸载工件以及更换工具所花费的时间。

制造商在生产计划中安排了计划停机时间。 但是,产出无法通过验收的零件会导致意外停机。 当必须重新加工此类工件时,最初加工它们所花费的时间就成了意外停机和浪费掉的时间。

工件质量不一致会给加工过程的标准化带来极大困难,并导致设置和调整加工数据的停机时间。

不锈钢圆棒生产是一个批处理过程,要让每个批次都产出始终如一的优质产品,就必须对这一端到端过程进行控制。

除了化学成分和机械性能实现一致以外,材料的直线度和椭圆度具有一致性也很重要,这将使批量生产设备具有更好的标准化操作,并且反过来将降低组件制造的总成本。

Sanmac® 可确保工件一致性

凭借我们广博的材料知识,您可以对材料供应的产品质量和一致性彻底放心。

数十年前,我们开发了改进的切削性概念 Sanmac®,其背后的原理不仅在于添加硫和非金属夹杂物(以减少切割工具与材料之间的摩擦)。 我们对化学成分和微观组织的严格控制也能保证在批次间提供一致的材料表现。

Sanmac® 材料通过干净、均匀的表面提供很小的公差直径,让操作员能够轻松、正确地设置首次切割,在使用最少库存的情况下,仍然可以利落地切割零件。 此外,我们确保各批次材料保持一致,这可缩短零件的磨合时间,因为可以使用之前加工组件时的相同程序和切割数据。 不需要进行更多的试验切割。 这可减少机器空闲时间并提高利用率。